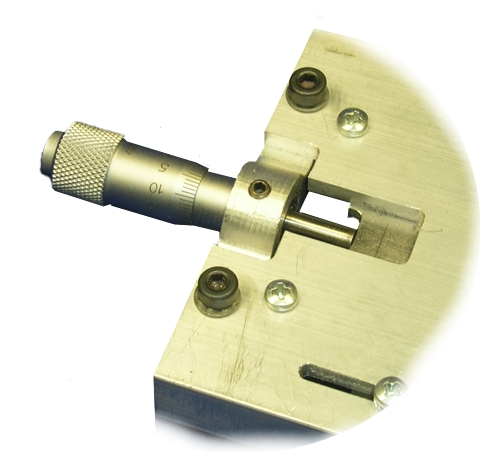

Den entscheidenen Anstoß zur Lösung der Höhenverstellung fand ich auf den Seiten von Christoph Selig http://www.einfach-cnc.de

(unter Gravurtiefenregler) in Form einer Micrometerschraube. Damit war auch das Problem der genauen Höhenverstellung vom Tisch.

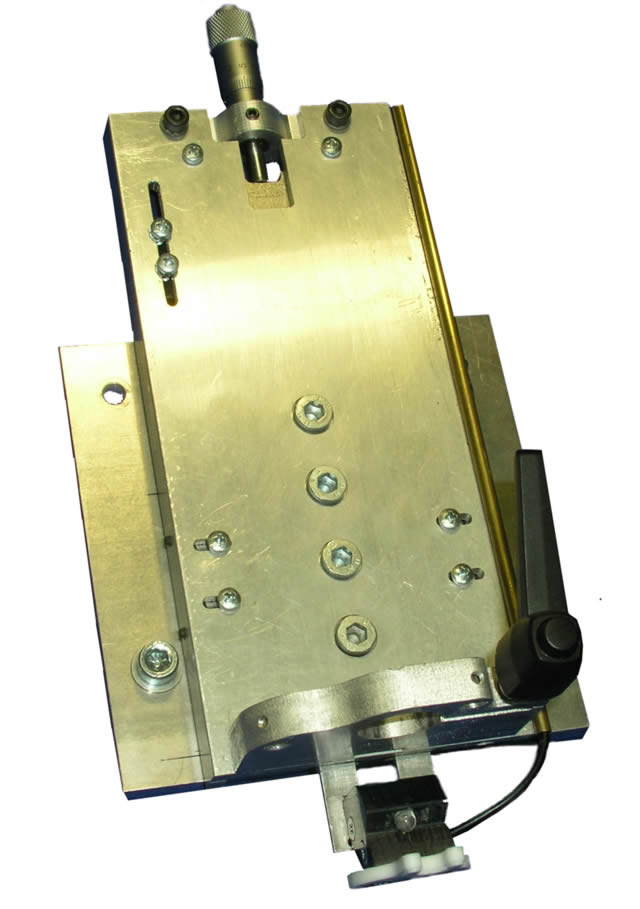

Die Unterbringung aller mechanischen Komponenten in einem nur 15mm hohen Aluminiumwinkel wurde durch sehr flache, wenn auch nicht preiswerte Linearlager möglich. Somit waren alle meine Anforderungen an die Konstruktion erfüllt. Erste Testläufe bei der Platinenherstellung erfüllten meine Erwartungen vollkommen.

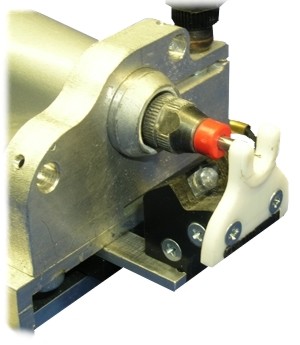

Lediglich die Späneabfuhr stellt noch ein Problem da, meine aktuelle Lösung mit einem Staubsauger von Hand dem Fräser hinterher zu fahren, ist auf Dauer keine gute Lösung. ... Abhilfe ist in Sicht.

(unter Gravurtiefenregler) in Form einer Micrometerschraube. Damit war auch das Problem der genauen Höhenverstellung vom Tisch.

Die Unterbringung aller mechanischen Komponenten in einem nur 15mm hohen Aluminiumwinkel wurde durch sehr flache, wenn auch nicht preiswerte Linearlager möglich. Somit waren alle meine Anforderungen an die Konstruktion erfüllt. Erste Testläufe bei der Platinenherstellung erfüllten meine Erwartungen vollkommen.

Lediglich die Späneabfuhr stellt noch ein Problem da, meine aktuelle Lösung mit einem Staubsauger von Hand dem Fräser hinterher zu fahren, ist auf Dauer keine gute Lösung. ... Abhilfe ist in Sicht.

Der Abstand zwischen Aussenkante der Z-Achse und Mitte des Fräsers beträgt 45mm, die Ausladung liegt damit nur um 15mm höher als ein direkt auf der Z-Achse montierter Fräsmotorhalter. Ich habe drei der Proxxon Fräsmotoren vom Typ IB/E, im Einsatz, in jedem ist ein anders Werkzeug eingespannt, somit verkürzt sich der Werkzeugwechsel zwischen Gravierstichel, Bohrer und Konturenfräser auf wenige Sekunden.

Die superhelle 5mm LED im schwarzen Haltewinkel beleuchtet zusätzlich die Fräserspitze.

Die superhelle 5mm LED im schwarzen Haltewinkel beleuchtet zusätzlich die Fräserspitze.

Wesentliche Nachteile an diesem oder ähnlichen Tiefenreglern sind für mich:

* Sehr schlechte oder keine Einsicht auf den Fräser während des Fräsvorgangs

* Umständliches Einstellen der Frästiefe

* Befestigung auf der Z-Achse ist umständlich und ungenau

* Der Abstand zwischen der Z-Achse und der Fräserspitze erhöht sich auf ca. 50mm

* Sehr schlechte oder keine Einsicht auf den Fräser während des Fräsvorgangs

* Umständliches Einstellen der Frästiefe

* Befestigung auf der Z-Achse ist umständlich und ungenau

* Der Abstand zwischen der Z-Achse und der Fräserspitze erhöht sich auf ca. 50mm

Wer seine Fräse zur Leiter- oder Frontplattenherstellung verwenden will, kommt um einen Gravurtiefenregler nicht herum. Natürlich geht es auch irgendwie ohne, aber für ein optimales Fräsergebnis mit gleichbleibender Fräsbreite ist er für mich unverzichtbar geworden.

Auch beim Tiefenregler für die CNC Fräse hatte ich meine eigenen Vorstellungen und Anforderungen

Auch beim Tiefenregler für die CNC Fräse hatte ich meine eigenen Vorstellungen und Anforderungen

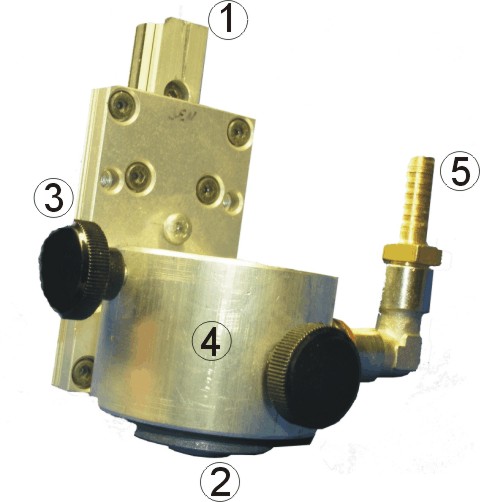

Das Angebot der Hersteller ist groß, aber auch nahezu identisch in ihrem Aufbau. Das rechte Bild zeigt ein Modell der Firma http://www.stepwalk.de/ Es ist mein erster Tiefensteller den ich mir gekauft hatte. Das ganze System wird über die Schiene [1] auf der Z-Achse der Fräse befestigt. Der komplette untere Teil ist dann über ein Linearlager schwimmend auf der Z-Achse gelagert und kann sich frei auf und ab bewegen. Der Fräsmotor (20mm Schaft) mit Gravierstichel wird jetzt von oben in Teil [4] eingesteckt, sodaß der Fräser minimal aus dem unteren Ring [2] heraus schaut. Der Ring [2] rutscht später auf dem zu gravierenden Material. Das Eigengewicht von Fräsmotor und Tiefensteller drückt den Fräser immer auf das zu gravierende Teil. Durch Verdrehen des Rings [2] schaut der Fräser mehr oder weniger weit heraus, die Frässpur wird dadurch breiter oder schmaler. Über Anschluss [5] lässt sich der Frässtaub absaugen.

10.10.2010

Basierend auf dem Prinzip einer Nähmaschine, bei der die Nadel immer gut sichtbar von einem kleinen Schuh umgeben ist, wird bei meinem Tiefensteller der Fräser von einem Teflonschuh umgeben, der direkt auf dem zu gravierenden Material gleitet. Lässt sich dieser Schuh im Verhältnis zu Fräserspitze über eine spezielle Mechanik noch millimetergenau in der Höhe einstellen, dann sind die wirklich großen und grundlegen Probleme in der Konstruktion beseitigt. Das Ergebnis meines Gravurtiefenreglers ist hier rechts zu sehen.

| • | Motoraufnahme 20mm für Proxxon Motoren |

| • | Geringe Aufbauhöhe, damit die Fräserspitze möglichst dicht an der Z-Achse anliegt. |

| • | Einstellung der Frästiefe in "Echtzeit" |

| • | Direkte Sicht auf den Fräser während des Fräsvorgangs. |